摘 要:该文研究了三相异步电动机功率因数角随转速的变化规律,根据晶闸管调压电路的工作特点,分析了电机在调压起动过程中产生电流振荡的原因。提出了在电机软起动控制系统中应实施电机功率因数角闭环控制的观点,通过分析指出:晶闸管调压电路中可控的晶闸管触发角应该由两部分组成,一部分是按预定规律调整的角度,另一部分是跟随电机功率因数角的变化而增加的动态调整角度。实验证明,该闭环控制方法有效地解决了电机软起动过程中的电流震荡问题。同时,利用实时检测到的功率因数角信息,可以实现电机的轻载节能运行功能。

关键词:异步电动机;晶闸管;功率因数角

1 引言

大中型电机在直接起动时会产生很大的冲击电流,这一方面会引起电机的发热损坏,另一方面会对供电电网产生严重影响。因此需要对电机的起动过程加以控制,主要目的是为了降低电机的起动电流。传统的降压起动方法,如星/三角降压起动等,无法对电机的起动电压进行连续调节,因而导致电机起动时仍然存在较大的冲击电流。近几年来,国外一些学者及大公司都在致力于开发适合于普通三相异步电机起动的专用软起动控制器,很多学者在这方面作了大量工作[1-3]。国内在该领域开展的研究工作较晚,尤其在系统的控制策略及控制算法方面,缺乏有价值的文献资料。现有软起动器中使用的反馈变量一般为电压、电流及转速,而本文以电机功率因数角作为系统的一个反馈控制变量,提出了对电机软起动系统进行功率因数角闭环控制的方法。

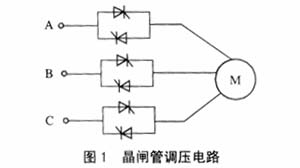

软起动控制器的主电路如图1所示,其主要工作原理为:通过相控调压方式控制电机的起动电压。要使电机的定子电压按某一特定规律变化是很困难的,原因是:电机的续流角决定于其功率因数角,而功率因数角又与电机转速相关,在电机起动过程中,电机转速的不断变化,会导致功率因数角的变化,因此晶闸管触发角的调整必须跟随功率因数角的变化,才可能实现按预期规律调节电机起动电压的目的。

2 三相异步电动机功率因数角的变化规律

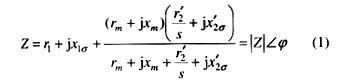

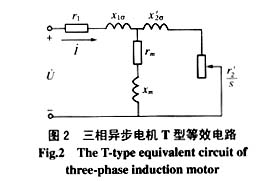

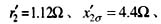

三相异步电动机可用T型电路进行等效,如图2所示,电机的功率因数角Φ为相电压 与相电流 与相电流 的相位差,它等于电机一相阻抗Z的阻抗角。当电机参数已知时,阻抗Z可根据图2由式(1)计算: 的相位差,它等于电机一相阻抗Z的阻抗角。当电机参数已知时,阻抗Z可根据图2由式(1)计算:

对于给定的电机,当供电频率不变时,其同步转速ns是确定的,由n=ns(1-s)及式(1)可得电机的功率因数角Φ与电机转速n之间的函数关系:

Φ=f(n) (2)

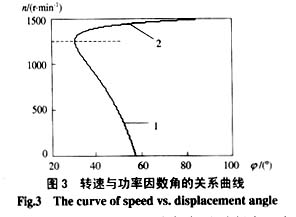

由式(2)可得Φ↔n关系曲线,如图3所示,其中的电机等效参数为:r1=1.33Ω、x1σ=2.43Ω、 rm=7Ω、xm=90Ω。 rm=7Ω、xm=90Ω。

从图3可以看到,在电机起动过程中,电机的功率因数角Φ变化非常大:电机由静止状态开始,随着电机转速n的上升, Φ角逐渐减小,当电机转速上升到额定转速时,Φ角达到最小值,如图3中第1段曲线所示;当电机处于轻载运行状态下时,其转速可以进一步提升,此时,功率因数角Φ又随转速n的上升而增大,如图3中第2段曲线所示。

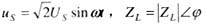

在电机端口加正弦电压时,根据理论分析,可得图3所示的转速与功率因数角关系曲线。由于晶闸管调压电路的工作原理所限,电机在软起动过程中获得的输入电压是一种斩波形式的电压,电机的功率因数角难以用实验的方法直接获得,即使得到基波的功率因数角,其实际应用价值也不大。根据晶闸管调压电路的工作原理,真正影响晶闸管输出电压的因素是电机的续流作用,而电机续流角的变化规律决定于其功率因数角,且该续流角便于实际测量,可称之为“可测功率因数角”。图4、图5分别为实际电机在轻载和重载条件下,在软起动过程中形成的电机转速及电机续流角的变化曲线,所选电机为:额定功率3kW,额定转速1440r/min。观察两组实测曲线可以看到,随着电机转速的上升,电机的续流角逐渐减小,当转速达到额定值时,续流角接近最小值,由于实际电机的转速由额定值向同步转速提升的余量很小,再加上测量原因,在续流角的回升阶段,电机转速的变化体现得不明显。对比两种情况下续流角的变化曲线可以发现,电机轻载稳定运行时的续流角较大,重载时较小。这是由于两种情况下的电机转速、激磁电流以及漏阻抗的不同造成的。实际电机续流角随转速的变化规律与图3所示曲线的规律是一致的,本文下面提到功率因数角时,均指续流角。

图3中的曲线是利用电机在额定工作状态下的电机等效参数获得的,在电机的起动过程中,由于激磁电流及漏阻抗的变化,必然引起电机等效参数的变化,这将导致图3中曲线形状的变化。但观察图4(b)及 图5(b)中的实测曲线,可以看到:尽管电机在不同的起动条件下,其续流角的变化曲线存在一定差异,但它们的变化趋势与图3中的曲线是一致的。在实际软起动控制系统中,是以实测曲线为控制依据的,将图3中曲线作为一种定性参考也是可行的。

3 三相异步电动机功率因数角对晶闸管输出电压的影响

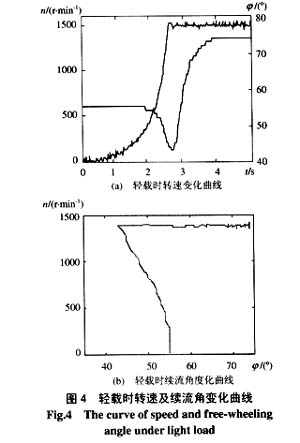

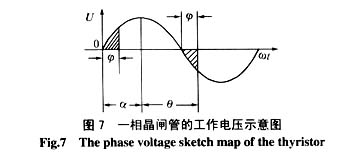

晶闸管调压型软起动控制器的一相等效电路如图6所示,其中ZL为电机一相的等效阻抗,us为电网的相电压,uL为晶闸管输出电压。设 。图7为一相晶闸管的工作电压示意图,其中α为晶闸管的触发角,Φ为电动机的功率因数角,即ZL的阻抗角,θ为晶闸管的导通角。 。图7为一相晶闸管的工作电压示意图,其中α为晶闸管的触发角,Φ为电动机的功率因数角,即ZL的阻抗角,θ为晶闸管的导通角。

由图7可得:

θ=π-α+Φ (3)

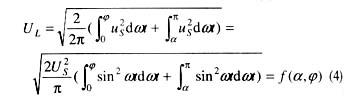

θ角的大小决定了晶闸管的输出电压,即加在电机端口的电压。一般对晶闸管正负半周的触发是对称的,晶闸管的输出电压有效值可由式(4)计算:

UL是α及Φ的函数。若晶闸管的输出端接一恒定负载,即图6中的ZL固定不变,则Φ为一常量,此时只须调整触发角α,就可使UL按期望的规律变化。对于电机类负载,由图3可知,在电机起动过程中电机的功率因数角Φ是不断变化的,因此,若要控制UL的大小,仅按预定规律去调整触发角α,而不考虑功率因数角Φ的变化是不行的。例如,当晶闸管触发角为α1、电机功率因数角为Φ1时,所对应的晶闸管输出电压为UL=f(α1,Φ1),在电机起动过程中,Φ1将随电机转速n的变化变为Φ2=Φ1+ΔΦ,此时要保持UL不变,必须相应地修正α1,使α2=α1+Δα,从而使式(5)成立

UL=f(α1,Φ1)==f(α2,Φ2) (5)

由于Φ角是随转速自动改变的,因此α角的调整必须及时跟随ΔΦ的大小,找到相应的调整量Δα,否则输出电压将偏离预期值。当电机转速发生变化时,保持晶闸管输出电压UL相对稳定是很重要的,因为只有做到这一点,才能在此基础上,通过调整触发角α,使UL按预期的规律改变。在保持UL恒定的前提下,α跟随ΔΦ的调整量Δα,可根据式(4)及式(5)获得:

当已知Φ、α时,由式(7)就可获得一条ΔΦ↔Δα关系曲线。

4 电机功率因数角的闭环控制

4.1 电机起动过程中转矩振荡现象的分析

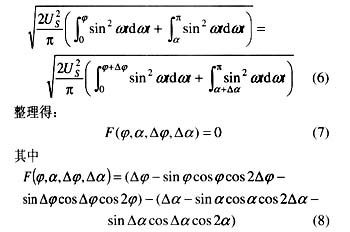

在电机软起动过程中,电机的端口电压是逐渐提高的,由于晶闸管调压电路本身的工作特点所限,电机获得的输入电压是通过晶闸管对电网正弦电压的斩波形成的,其电压大小取决于晶闸管的导通角θ,由式(3)可知,θ角不仅与触发角α有关,还与功率因数角Φ相关,而Φ角又随电机转速自动进行变化,因此,如果对晶闸管触发角α的调整没有及时跟随上Φ角的变化,就有可能导致电机电磁转矩的振荡。

例如,对于恒转矩类负载,根据电机的机械特性,电磁转矩曲线与负载转矩曲线必须相交于线性段,电机才能稳定运行。在电机起动过程中,电磁转矩应始终大于负载转矩,电机的转速才能不断提升,为了限制起动电流,提供给电机的初始输入电压很小,随着电机转速的上升,应及时地提高电机输入电压,才能保持足够大的电磁转矩,这就要求对晶闸管触发角的调整要及时。假设晶闸管的触发角原来为α1,它对应的电机输入电压为u1,电机的机械特性如图8中曲线1所示。电机在此电磁转矩的作用下不断加速,根据图3、图6、图7的曲线可知,功率因数角Φ(或续流角)在不断减小,由式(3)可知晶闸管导通角θ也在减小,这将使电机输入电压由u1减小为u2,电机的机械特性由图8中的曲线1切换到曲线2,可以看到,此时的电磁转矩小于负载转矩,这将导致电机转速的下降,甚至有停转的可能;由于转速的下降,功率因数角Φ又会回升增大,引起晶闸管导通角θ也增大,电机的输入电压由u2增大为u1,电机的机械特性也由曲线2切换回曲线1,电机在此条件下重新加速。若晶闸管的触发角α1未得到及时调整,上述过程就会重复出现,即产生了电磁转矩振荡,从而引起电流振荡。

4.2 电机功率因数角的闭环控制

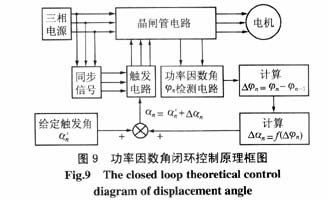

为解决电机软起动过程中的电磁转矩及电流振荡问题,必须对软起动系统实施闭环控制。以往反馈量的选取主要有:电机的输入电压、电机电流、电机转速等,通过这些反馈量及必要的控制方法,可以在一定程度上抑制振荡问题,但通过4.1的分析可知,引起振荡最直接的原因是电机功率因数角的变化,因此必须及时检测到功率因数角的变化量,使晶闸管触发角的调整自动跟随功率因数角的变化。为此,可以将触发角的调整分为两部分,一部分是按预定规律进行变化的,如图9中的给定触发角α n;另一部分是随功率因数角的变化而增加的调整量,如图9中的Δαn,两部分和起来形成实际触发角:αn=α n+Δαn(其中下标n代表第n次调整)。图9中由功率因数角的变化量ΔΦn计算触发角增量Δαn的过程是很关键的,这需要根据电机的具体运行状态及电机所带负载的类型进行计算,如电机处于软起动状态与处于软停止状态,其控制策略是不同的;电机所带负载的类型不同,控制策略也不同,如恒转矩类负载与风机、泵类负载的起停控制是有区别的,根据具体情况,可采用PID控制、模糊控制或经验曲线控制等方式。功率因数角的检测可利用晶闸管两端的截止电压信号来完成:由于晶闸管截止时意味着没有电流通过,即电流为零,因此晶闸管截止时刻与电源电压过零时刻间的相位差代表着电机的续流角度,即可测功率因数角,该方法不需要额外的传感器。

5 实验结果

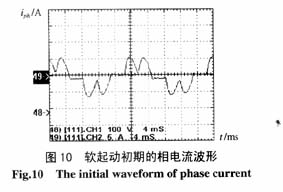

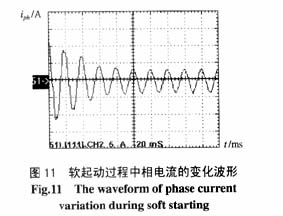

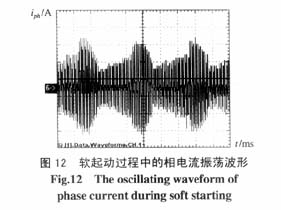

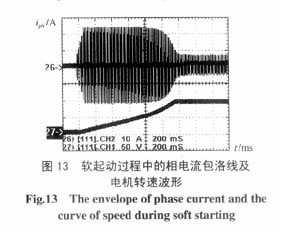

实验条件与图4、5相同。图10所示为电机软起动初期,当晶闸管触发角较大时的电机电流波形。由于系统无中线,晶闸管工作时必须至少有两相同时导通才可构成回路,假设图中为A相的电流,则它是由A-B相及C-A相晶闸管导通形成的,因而电流形成了双峰形状。图11为电机软起动结束前电机电流的变化情况。图12为电机软起动过程中,在没有功率因数角反馈的情况下,出现的电机电流振荡波形。图13为具有功率因数角闭环控制的情况下,软起动过程中电机电流的变化过程及电机转速的变化情况,可以看到,在电机起动初期,电流较大,电机转速在逐渐上升,当转速达到额定值时,电流达到最小值,在整个起动过程中,电流和转速的变化都很平稳,没有出现振荡现象,电机软起动时的起动电流是其稳定运行电流的2~3倍,而电机直接起动时的起动电流是其稳定运行电流的5-7倍。

6 结论

本文根据晶闸管调压电路的工作特点,提出把电机的功率因数角作为软起动控制系统的反馈量,具有重要的实际意义。通过监测电机功率因数角的变化,可实时修正晶闸管的触发角,避免在电机起动过程中,由于电机端口输入电压的变化引起的电磁转矩振荡及电流振荡,能够保障电机电压按预期的规律进行调节。另外,电机功率因数角信息的获得,为电机的轻载节能运行提供了可靠依据,如恒功率因数角控制、最小功率因数角控制等;还可以扩展软起动控制器的一些附加功能,如测量电机的功率、耗能等。

参考文献

[1] Sastry V V,Prasad M R,Sivakumar T V.Optimal soft starting of voltage-controller-fed IM drive based on voltage across thyristor [J].IEEE Trans on Power Electronics,1997,12(6):1041-1051.

[2] Zenginobuz G,Cadirci I,Ermis M,et al.Soft starting of large induction motors at constant current with minimized starting torque pulsations[C].Industry Applications Conference,2000.Conference Record of the 2000 IEEE,2000,3:1593-1604.

[3] Blaabjerg F,Pedersen J K,Rise S,et al.Can soft starters help save energy[J].IEEE Industry Magazine,1997,(9/10):56-66.

|