青岛港是我国沿海主要港口,也是国家集装箱9大干线港之一,2006年完成集装箱吞吐量770 万TEU。前湾港区是青岛港集装箱作业的主港区,现有轮胎式集装箱门式起重机(RTG)60台,每年消耗柴油达7500吨以上。为响应国家节能减排号召,有效解决传统RTG能耗高、污染重、噪声大的难题,青岛港(集团)有限公司积极研究探索,大胆开展技术创新,实现了对传统RTG驱动方式 “油改电”的技术革命。

青岛港在国内外港口首次采用基于刚性滑触线供电的RTG“油改电”技术,突破了RTG采用柴油-发电机组作为动力的限制,实现了利用市电通过刚性滑触线对轮胎式设备的移动供电。目前已完成前湾港区81个箱区供电工程建设和全部60台RTG的电动化改造,投入资金4000余万元。

经过“油改电”技术改造的电力驱动轮胎式集装箱门式起重机(ERTG)可以显著节约能源、减少污染排放、改善工作环境、提高劳动效率和降低运营成本。经过工程规模化应用验证,ERTG实现能耗下降30%以上,基本无废气排放,运行成本下降65%,噪声下降50%以上。经济和社会效益十分显著,得到了生产和管理人员的高度评价和赞誉。

我国集装箱吞吐量位居世界第一,2007年将突破1亿TEU。目前我国集装箱堆场装卸设备的90%以上应用RTG,“油改电”技术具有明显的节能减排效果,推广应用前景非常广阔。

青岛港(集团)有限公司

轮胎式集装箱门式起重机“油改电”技术推广材料

——交通部节能减排专家工作组

一、概况

集装箱运输作为一种具有运输效率高、经济效益高、服务质量高等特点的运输方式,发展迅速。2006年全国港口完成集装箱吞吐量9361万TEU,比上年增长23.8%。2007年我国港口集装箱吞吐量将突破1亿TEU,连续多年居世界第一地位。

据统计,目前世界上在用的6500台专业化集装箱门式起重机中,轮胎式集装箱门式起重机占90%以上。轮胎式集装箱门式起重机,简称RTG(Rubber Tyred Gantry Crane),是集装箱专业化码头堆场的主力设备,它具有可灵活转场作业、工程投资少等特点,受到广大港口码头的欢迎。但是,RTG由柴油发电机组驱动,经过热能、机械能多种能量转换才变成电能,能量转换效率低,造成设备能耗大,用电成本高。当前柴油价格不断升高, RTG柴油发电机组单位电量费用比电网供电高3倍,而且柴油机气体排放、噪声、废油水泄漏,均对港口形成较大的污染。多年来,世界各国竞相投入力量试图改进RTG驱动技术,但长期以来成效不大,已成为一个世界性技术难题。

青岛港始建于1892年,是我国沿海主要港口,也是国家集装箱9大干线港之一,2006年港口集装箱吞吐量居全国第三。在“振超效率”影响下,青岛港创出了无论多大的集装箱船舶全部“10小时以内完船”的品牌,并创造了船时效率每小时473.78自然箱和单机最高效率82.4自然箱的世界纪录。

前湾港区是青岛港集装箱作业的主港区,现有7个大型专业化集装箱泊位,岸边集装箱起重机26台,轮胎式集装箱门式起重机60台,设计年吞吐量340万TEU。据统计,前湾港区的RTG每年消耗柴油达7500吨以上,占公司全部油耗的71%,是公司的耗油大户。此外,大量使用柴油驱动的集装箱装卸设备,由于发动机不完全燃烧而产生的浓浓黑烟以及重物起升时发动机发出的噪声也严重污染了港区环境。

为贯彻国家、交通部建设资源节约型、环境友好型社会的指示精神,促进集装箱码头生产的节能减排,降低公司经营成本,青岛港成立了轮胎式集装箱门式起重机“油改电”项目攻关组,提出将RTG由柴油机驱动改为电驱动。电力驱动的RTG(简称ERTG),既具备轨道式设备环保、能耗低的优点,又可以保持轮胎式设备可灵活转场的优点,并可以显著节约能源、减少污染排放、改善工作环境、提高劳动效率、降低运营成本,是对传统RTG驱动方式进行的一项重大技术创新,实现了该类型设备技术领域的一次革命。

自2004年3月以来,项目组对RTG“油改电”相关技术进行了全面调研,对ERTG的电缆卷筒、高架滑触线和刚性滑触线供电方案进行了详细论证,最终提出了集电小车柔性牵引的刚性滑触线供电方案,突破了RTG采用柴油-发电机组作为动力的限制,实现了利用市电通过刚性滑触线对轮胎式设备的移动供电。成果用于青岛港前湾港区工程现场,并已形成规模化应用。目前,公司已投入资金4000余万元,完成了港区81个箱区的供电工程建设和全部60台RTG的电动化改造。经过工程应用验证,能耗下降30%以上,基本无废气排放,运行成本下降65%,噪声下降50%以上。

电力驱动的轮胎式集装箱门式起重机节能减排效果明显,具有良好的应用价值和广阔的推广前景。

二、基本原理

轮胎式集装箱门式起重机在箱区作业时,定向往复移动作业的能耗占总能耗的90%以上。通过改变在箱区间的供电方式,将使用柴油改为使用电网电源,可以大幅度降低能耗成本,减少柴油消耗,减少污染。

目前,RTG“油改电”技术有三种供电方式:电缆卷筒、高架滑触线和刚性滑触线。

电缆卷筒供电方式是在门架一侧设置电缆卷筒,电缆缠绕在电缆卷筒上,电缆的一端与RTG 的整机供电回路连接,另一端沿着码头地面的电缆槽,连接至相应的市电接线箱。RTG 行走时,电缆卷筒根据RTG 与市电接线箱的距离收放电缆。

高架滑触线供电方式是通过架设高空铜滑线来实现上电,RTG可以像公交电车那样从头顶上的高压电线获取电力能源。

本项目组在RTG“油改电”过程中,以系统结构简单、运行可靠、维护方便为技术目标,采用了刚性滑触线供电技术方案,即应用特殊设计的集电车,托带集电器随RTG同步移动,实现轮胎式设备的移动供电。

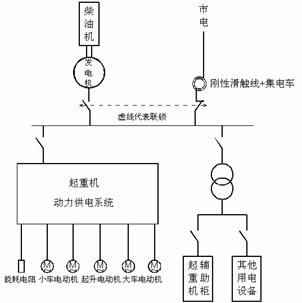

刚性滑触线实现供电的ERTG基本原理为:在集装箱堆场的箱区内,架设刚性滑触线供电线路。当ERTG在箱区作业时,关闭柴油发电机组,所需动力由专门设计的集电装置,将城市用电从滑触线输送到ERTG。ERTG沿滑触线移动,实现对整个箱区的工作覆盖。当ERTG需转场到另一箱区作业时,则切断电源与ERTG的联系,改由柴油发电机组供电并实现转场。转到指定堆场后,柴油发电机组停止工作,工作动力重新切换为由市电供电。

|

|

|

|

图1 刚性滑触线供电的ERTG原理示意图 |

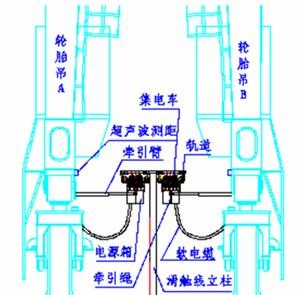

图2 系统基本构成图 |

|

|

|

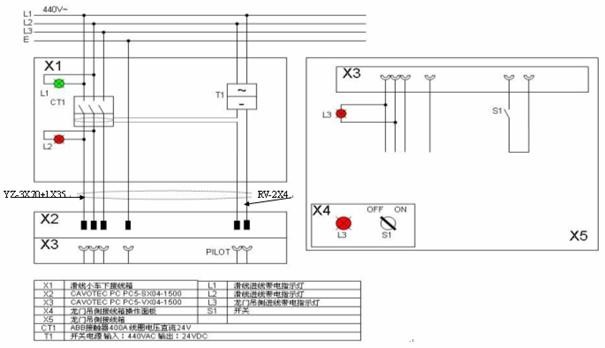

图3 电源连接电气图 |

图1为刚性滑触线供电的ERTG原理示意图,图2为系统基本构成图,图3为电源连接电气图。

三、实施方案

(一)工程概要

青岛港前湾港区三期工程位于青岛前湾二期杂货突堤西侧,西临镰湾河,与青岛市隔海相望,陆上距青岛市公路里程约70km,水路距青岛老港区约9km。建设规模为7个大型专业化集装箱泊位,码头总长2400m,堆场纵深875m,现有岸边集装箱起重机26台,轮胎式集装箱门式起重机60台,设计年吞吐量340万TEU/a。

本次RTG“油改电”工程主要为前沿区堆场,根据总平面布置共分9个区块81条堆场,全部为重箱堆场,堆场堆存能力57500TEU,其中含6150TEU冷藏箱(见图4:RTG油改电工程平面布置图)。采用轨道式集电车滑触供电技术实现RTG“油改电”开发的总体技术方案,共建设供电滑线72条,供电箱变18台,完成全部60台RTG“油改电”改造等,工程投资4000余万元。

(二)RTG改造内容

1、构建轨道式集电车滑触供电系统

在箱区边缘埋设滑触线立柱(图5),立柱高度2.6m。将刚性滑触线通过悬吊架固定在滑触线立柱上(图6),悬吊架两侧安装与滑触线平行的集电车轨道,轨道上设有数台集电车,通过集电车上的集电器、输电电缆和快速插头插座,将电力从滑触线输送到ERTG。

滑触线四根一组(三相四线)悬吊、固定在吊架上。每根滑触线的截面积为700mm2,额定电流为1000A,其容量能满足3台ERTG同时作业的需求。

|

|

|

|

图5 滑触线立柱 |

图6 刚性滑触线、悬吊架、集电车轨道 |

|

|

|

2、集电车研制

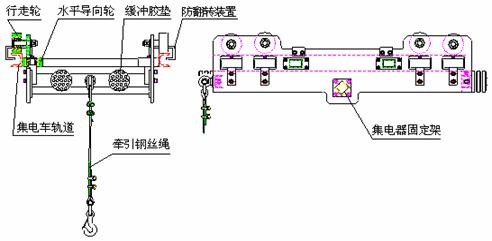

按照集电车技术要求,研制了移动式集电车。集电车主要包括车体、行走轮、备用轮、导向轮,以及防碰撞缓冲装置、防翻转坠落保护装置。

3、集电车柔性牵引臂

根据集电车柔性牵引技术要求,以及考虑适应不同箱区牵引集电车和转场时能够收回的特殊性,在ERTG上安装了可伸缩、折叠的牵引臂,见图8。通过挂钩,集电车可方便地与ERTG连接或分离。

4、超声波自动纠编及防碰撞安全保护装置

按照超声波自动纠编与防碰撞自动停机设计要求,设置了超声波测距装置。超声波测出的距离信号传输至电控系统,实现自动纠偏及超差自动停机保护。

在集电车上设有可自动断电电源箱及电源输出电缆和插头,在ERTG上安装电源插座及电控箱,分别见图9a、图9b。

5、ERTG转场功能的实现

根据转场要求,只需拔下插头、摘下挂钩,启动柴油发电机组或由转场发电车提供动力,即可实现ERTG转场。

四、关键技术和创新点

(一)关键技术

1、供电技术方案研究

目前ERTG有三种供电方式:电缆卷筒、高架滑触线和刚性滑触线。项目组经过充分调研、论证,应用刚性滑触线实现了对ERTG的移动供电。

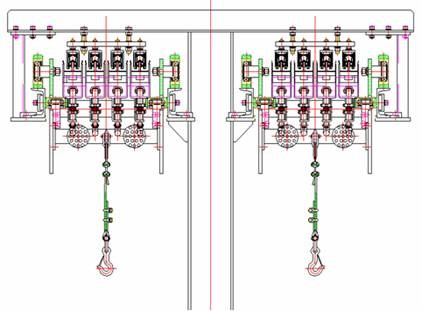

刚性滑触线供电方式对集电器与滑触线之间的相对位置要求严格。集电器在沿滑触线滑动过程中,其固定支架与滑触线之间的横向偏移不得超过±15mm,纵向偏移不得超过±20mm。经反复研究论证,借鉴轨道式机械行走平稳的特性,以集电车轨道等效替代起重机轨道,提出了以下技术方案:在集装箱堆场的箱区边缘架设滑触线支撑架,在支撑架上架设滑触线及安装集电车轨道,集电车可沿轨道跟随ERTG移动,满足了刚性滑触线使用的精度要求,突破了刚性滑触线不能应用于轮胎式起重机械的应用限制,实现了对RTG的移动供电。图11为T形立柱滑触线及集电小车装配图。

2、集电车技术开发

为保证集电车的安全可靠运行,采取了以下技术措施:

① 为了集电车运行可靠,在集电车开发中,采用冗余设计技术,行走轮和导向轮均按8轮设计。

② 集电车正常运行时,行走轮4轮工作、4轮备用。当工作轮出现故障或磨损达到需更换程度时(5mm),备用轮会自动投入运转,保证集电车可靠运行。

③ 集电车正常运行时,两侧4只导向轮工作,4只备用。

④行走轮、导向轮均采用防水免维护设计,车轮侧面涂有彩色条纹,以便于观察车轮运转情况。

⑤集电车采用防翻转坠落设计,可在任何情况下防止集电车的侧翻、坠落。

集电车机械结构图见图12。

|

|

|

图10 柔性牵引臂与集电车的挂钩 |

|

|

|

图11 T形立柱滑触线及集电小车装配图 |

|

|

|

图12 集电车机械结构图 |

3、集电车柔性牵引技术设计

为适用ERTG跑偏、晃动的特性,ERTG与集电车之间采用柔性牵引,消除了两者之间相对位置变化对集电小车的影响,保证了刚性滑触线对ERTG的正常供电。

为保证ERTG对集电车的平顺、可靠牵引,牵引绳由橡胶绳和钢丝绳组合而成。橡胶绳略短于钢丝绳,利用橡胶绳的拉伸弹性,实现集电车的平顺启动。正常情况下橡胶绳牵引集电车运行,当橡胶绳发生断裂时,钢丝绳提供后备保护牵引。为减小牵引绳的偏角,牵引臂为自适用伸缩式,在ERTG行走偏移较大时,牵引臂自动伸缩以补偿偏移角度。ERTG转场时,牵引杆可缩回至牵引套内,同时牵引臂可以整体折叠到设备主体结构上,便于ERTG的转场。

4、基于超声波测距技术的自动纠偏与防碰撞安全装置开发

开发过程中,在ERTG靠近滑触线一侧的两端安装了两套超声波测距装置,一套负责自动纠偏,一套负责自动停机。超声波测距装置不间断测量ERTG与集电车轨道之间的距离,并将距离信号输入到PLC,以此控制大车两侧运行电机运行,实现了大车行走的自动纠编或自动停机,其精度可根据需要设定。目前根据现场使用情况设定自动纠偏的精度为100毫米,自动停机的精度为300毫米。

5、安全保护技术

为确保拔插电时操作人员安全,在集电车上设计安装了电源接触器箱,并在ERTG上增设电源控制箱(电压24V)。操作人员进行插拔电作业时,先按电源控制箱上的断电按钮,切断电源,保证操作人员在无电状态下操作。一旦操作者误操作,直接拔电源插头,该插头独特设计的控制回路会自动断电,保证操作者不会发生触电事故。

为防止司机误操作冲出箱区,在箱区末端采用了约3米的无电段设计,可强制断电,确保ERTG不会冲出箱区。

6、ERTG转场问题的技术方案

为解决ERTG的转场问题,项目组采取了以下技术方案:

① 集电车与ERTG之间采用插接方式。

② ERTG对集电车采用挂钩式牵引。

ERTG转场时,只需拔下插头、摘下挂钩,启动柴油发电机组或由转场发电车提供动力,即可实施转场。

(二)创新点

1、以刚性滑触线和轨道式集电小车为主要构成的轮胎式集装箱门式起重机“油改电”技术的系统集成,实现了刚性滑触线对轮胎式设备的移动供电,突破了刚性滑触线只能应用于轨道式设备的限制。

2、首次提出并应用了集电小车柔性牵引技术,使刚性滑触线能够应用于RTG跑偏状态并适应设备作业时摇摆、晃动的特性。

3、首次将超声波测距技术应用于RTG的自动纠编与防碰撞安全保护。采用超声波测距装置连续测量RTG与集电车轨道之间的距离,以此控制大车两侧运行电机运行,实现了大车行走的自动纠编或停机。

4、国内首次在港口机械上使用了大功率、具有自动断电功能的电力快速接头,在保证安全的条件下实现了动力的快速切换。

五、项目成效

青岛港轮胎式集装箱门式起重机“油改电”技术改造项目,主要在节约能源、减少排放、改善环境、提高效率、降低成本等方面取得了显著成效。

(一)节约能源

由于采用电力驱动方式替代传统的柴油发电机组驱动方式,使RTG在作业中避免了因油—电转换造成的能量损失,提高了能源的使用效率。

根据统计数据,改造前RTG操作一个TEU的平均柴油消耗1.2升(折1.5千克标煤),改造后每操作一个TEU平均耗电2.5kwh(折1.0千克标煤),计算能源节约率达50%左右。

改造后的RTG在候工时,不需要柴油发电机为待机、空调、照明、通讯等功能高速运转进行发电,而由市电直接供给,这样可以节约大量的能源。

(二)减少排放

目前,改造后的RTG,只有在转场时启动柴油发电机组,作业时是由市电驱动,使得柴油发电机组的日运行台时大幅度下降,从而减少了发电机二氧化碳、二氧化硫等尾气排放。按青岛港RTG年消耗7500吨柴油计算,改造后每年可减少二氧化碳2.1万吨、二氧化硫59吨的尾气排放,提高了港区空气质量。

(三)改善环境

电力驱动的设备较柴油发电机组驱动的设备,在运行时(特别是变负荷作业时)平稳很多,其噪音也至少降低50%。

由于改造后的RTG在作业中噪音和振动较小,大大改善了司机和堆场人员的操作环境,提高了工作舒适度,使作业环境更加人性化。

(四)提高效率

电力驱动的设备与柴油发电机组驱动的设备相比,在启动、关闭等环节上,操作程序有所简化,不易产生误操作,减轻了司机的劳动强度。在作业过程中,电动设备的操控在平稳度和灵敏度上均有提高,使得司机操作更加便捷和准确,有利于提高设备的作业效率。

(五)降低成本

1、由于节约了能源和改变了能源品种,使得青岛港改造后的RTG单箱能源成本由6.74元降低到2.45元。

2、由于柴油发电机组日运行台时的减少,其保养间隔时间相应延长,从而节约了大量的润滑油、滤清器等材料费用。

3、由于电动设备运行平稳和电器元件可靠性较好,改造后2007年设备故障率下降了50%,设备平均利用率由69.3%提高到71.5%,同时降低了维修人员的劳动强度。

4、由于RTG的用油量减少,为之加油次数相应减少,节约了辅助作业的能源成本和管理成本。

改造前后的RTG节能减排指标对照表见下表:

表1 改造前后RTG节能减排指标对照表

|

|

改造前RTG |

改造后RTG(ERTG) |

|

单箱能耗 |

1.2升 |

2.5kwh |

|

环境噪声(分贝) |

94.3 |

69.8* |

|

设备故障率(次/月) |

1.62 |

0.81 |

|

设备利用率(%) |

69.3 |

71.5 |

|

能源成本(元/单箱) |

6.74 |

2.45 |

注:由于测试环境在冷箱区,降噪效果没有实际体现

截止2007年9月的统计数据,青岛港ERTG共完成操作箱量261万箱,节能1265.4吨标煤,节支1144.8万元。

我国沿海港口2006年完成集装箱吞吐量8579万TEU,按照ERTG应用的节能数据推算,随着RTG“油改电”技术在沿海港口的推广应用,可实现年节约能源3万吨标煤,降低成本2亿元,并可以有效改善环境。其推广应用,对建设资源节约型、环境友好型港口企业,实践科学发展观,促进社会的和谐发展具有重要意义。

|